公司生产产品有SNCR脱硝模块(储存-输送-计量-分配-喷射-PLC控制模块)、SCR脱硝模块(*蒸发器-输送-计量-分配-喷氨模块-脱硝反应器-吹灰系统-PLC控制模块)、脱硝喷*等相关配套环保设备。

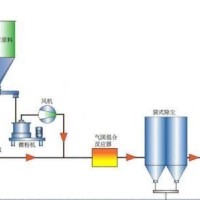

一.1.1 SDS脱硫喷射系统

1、 工艺说明

本方案采用成品超细粉(800~1000 目)该系统主要包括脱硫剂粉仓和细粉喷射系统等。外购的袋装*氢钠粉通过*空上料系统进入原料储仓,储仓配有布袋除尘装置、仓底流化系统以及机械振打、伴热装置,并做好密闭封存以防吸潮和结块。*氢钠粉由仓底的螺旋加料机送入喷射系统将*氢钠粉喷入烟道中。

2、 系统参数

喷射量:3kg/h,烟道均布 1-2 根气固双流体喷*。 掺混系统:根据流程模拟情况,布置专有掺混装置,保证气固混合均匀。

一.1.2 布袋除尘器

1、 功能

再生炉尾气进入布袋除尘器后,颗粒大、比重大的粉尘由于重力作用沉降下来,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

2、 性能要求

(1) 袋式除尘器连续工作时间≥330 天/年,滤袋正常使用寿命≥23760h(或3年)(从一次烟气进入到5%布袋破损)。

(2) 在甲方人提供的设计条件和气象、地理条件下,袋式除尘器的除尘效率应能达到 99.99%。

(3) 袋式除尘器的钢结构设计温度为:260℃。

(4) 布袋除尘器应为自动清灰,清灰系统采用 PLC 自动控制。

(5) 灰斗及排灰口的设计,应保证灰能自由流动排出灰斗。灰斗的贮存量按*多含尘量满足 8 小时满负荷运行。

(6) 为保证袋式除尘器稳定连续的工作,乙方应根据所选定的滤料,在投标文件中明确过滤风速。

(7) 乙方应对布袋除尘器进行防护设计,防止烧袋或糊袋现象的产生。

(8) 除尘器所有的传动部件应充分考虑到结构的热膨胀、烟气中的灰尘以及各种酸性汽液态物质腐蚀,并采用完*的技术措施。

3、 除尘器结构要求

(1) 除尘器壳体焊缝、人孔门密封条应粘接牢固不漏气,保证在正常压力下壳体漏风率<1%。

(2) 壳体设计应尽量避免出现死角或灰尘积聚区。

(3) 除尘器应设有检修孔,所有平台均应设栏杆和护沿,扶梯能到达各层需检修和操作的作业面。

(4) 除尘器应有结构上独立的壳体,外壳应充分考虑到膨胀要求。

(5) 除尘器内部喷砂除锈,涂有机硅耐高温防腐涂料。

(6) 布袋除尘器顶设置检修、吊货电动葫芦。

(7) 布袋除尘器出口至湿法法脱酸塔入口段烟道设置清灰、清洗人口、手孔。

(8) 设备的各个组件和部件,按需备有吊耳或吊孔。

(9) 除尘器结构采用304材质。

4、 滤袋的技术要求

(1) 滤袋的材质:滤袋采用PTFE材质并进行*覆膜处理,要求滤袋在强度、耐腐蚀、耐磨、耐热[*使用温度:长期小于240℃;瞬时(小于5min/h):小于250℃、抗氧化、抗*物质和热膨胀、抗结露、抗水解、抗折断、阻燃]等方面性能优良,配套笼骨必须是炭钢喷涂有机硅涂料或316L材质。

(2) 滤袋缝线的材质:滤袋缝线的材质应与滤料材质相同,当使用不同于滤料材质的缝线时,必须经测试证明所用缝线的强度、耐热、抗*物质和膨胀等各种性能均优于与滤料同材质的缝线且缝纫孔用PTFE膜热熔封孔技术。

5、 灰斗

(1) 灰斗斜壁与水平面的夹角设计合理,不应小于 65°。相邻壁交角的内侧,应做成圆弧型,为保证灰尘自由流动。

(2) 灰斗应保持灰斗壁温高于烟气露点温度 50℃以上。

(3) 当高温过热或烟温过低时,设置对滤袋的有效保护措施的装置。

6、 脉冲阀

除尘器采用压缩空气低压脉冲清灰,使用寿命不小于 100 万次。采用国内外知名品牌。

7、 自控仪表要求

布袋除尘器进出口风管需设温度、压力传感器

一.1.3 脱硝系统

1、 功能

本工程选择SCR的脱硝工艺去除烟气中的NOx。本项目烟气脱硝段温度在220℃左右,采用低温催化剂,要求烟气温度不低于180℃。低温脱硝法的处理效率大于85%。

2、 性能要求

(1) 脱硝系统运行时间与再生炉匹配,日运转时间24h,年可连续运转时间7920h;

(2) 脱硝系统主要有以下几分组成: SCR反应器、*储罐及输送设备、喷吹设备等。

(3) 乙方提供的整套脱硝系统应保证在任何工况下都必须满足安全运行和环保要求,并满足频繁启动和在满负荷情况下启动和运行的各种工况要求。

(4) 系统可用率应不小于98%,使用寿命和大修期应与再生炉相匹配。

(5) 脱硝系统在所有工况之间的任何负荷调整、运行时有良好的适应性,在锅炉的启动、停机及负荷变动等运行条件下能可靠和稳定地连续运行,并能适应启停次数的要求。

(6) SO2/SO3转化率≤1%,系统漏风率<0.4%;

(7) 喷*及附件:组合件、喷*杆或者喷嘴采用316、310S或同等特殊耐高温不锈钢(1100℃)。

(8) 催化剂:山东天璨或安徽元琛。

3、 自控仪表

(1) 脱硝系统可在PLC远程自动控制,也可现场控制;现场设置远程、就地切换开关。现场设置启停按钮和紧急停车按钮。就地控制柜门上至少应包括设备的运行状态指示。

脱硝系统应根据系统自动运行的要求合理设置流量、压力、温度等控制仪表。