文摘:太钢一钢连铸机冲渣沟为地下钢筋混凝土箱形结构。它从西方的连铸机基础开始,在东部的水处理初级铁坑结束。为保证高炉顺利生产,满足工程施工进度要求,采用整体顶进法施工。

1、项目概况

太原钢铁有限公司1号钢与East西部和原铁坑的连铸机基础相连,总长度为40.16m,冲渣沟为C20,防水混凝土,抗渗等级S8,断面高度3.75米,宽度2.5m,墙厚0.5m,西端底标高▽-6.252m,顶标高▽-2.502m,东角底标高▽-7.066m,顶标高▽-3.316m,±0.00相当于绝对标高799.94m,其中:,角部两端的部分冲渣沟需要穿越高炉铁路运输线下,无法阻挡。铁路轨顶标高约▽0.048m,东侧需穿越两个管架基础下。第一层土为杂填土,厚2~3m,第二层为粉土,内摩擦角25.8°,黏聚力为0.10×10kpa。地下水位在▽1.5~2.5m之间。

2、总体施工方案和主要施工顺序

,由于高炉生产的铁路运输线无法停止,西管支护基础的相邻尺寸刚好满足冲渣沟总体尺寸的要求,现场有多条架空管道,无桩板保护工作面,根据工艺要求,冲渣沟埋深较大;因此,采用常规方法无法保证施工进度和高炉生产要求。因此,我们采用顶涵施工法进行作业。

2.1总体施工方案

2.1.1根据现场实际情况,我们将冲渣沟分为三个施工段。

(1)第一段:由东端直接与锡坑相连的沉降缝至转弯处。

(2)第二段:东端由拐点穿过两个支撑基础之间,然后横穿铁路,在铁路西侧3M处,长度约M。(3)第三段:东端从铁路西侧2.5m处至冲渣沟预留的沉降缝植物。

第二节为重点施工段,采用顶涵法施工。

2.1.2穿越铁路渣沟段采用顶进涵箱法施工,在铁路西侧第三段设置工作坑。

2.1.3工作坑位于距铁路2.5m处,以保护铁路。在西侧设置一排灌注桩作为顶涵箱施工的背面。

2.1.4涵箱施工完成后,凿除回填桩,然后进行冲渣沟东段和西段施工。

2.2主要施工顺序

灌注桩施工—降水施工—工作坑土方开挖—背梁定位—滑板、导墩施工—钢筋混凝土涵洞顶进施工—东部现浇钢筋混凝土冲渣沟施工和西段。

3、主要施工方法

3.1支挡桩及背桩施工

3.1.1排

28#钢桩,桩距250mm,桩长13m;钢筋混凝土灌注桩3根,直径桩顶标高为124mm,桩顶标高为124mm,桩顶标高为1.5m,桩顶标高为800mm。

3.1.2工作坑两端,顶涵后采用6根钢筋混凝土灌注桩。桩径800mm,桩长10m,桩顶标高▽-2.0m,桩顶设600×800(高×宽)钢筋混凝土压力梁。

3.1.3压力梁和后,如果厂房柱和其他地基土基础开挖或扰动,应清除扰动土并填充C15素混凝土。

3.1.4号灌注桩施工前,为保证桩位准确定位,防止桩施工毁孔,保证桩机就位,便于顺利清泥,并提前清除杂物。制作钢筋混凝土导墙。(如图所示)

3.1.5灌注桩采用冲击钻或潜水钻机成桩,自制泥浆护壁,捞筒或吸泥机清底。

3.1.6钢筋笼箍筋可采用螺旋钢筋,每2m间距设一根锚筋。竖向受力钢筋接头为焊接接头,同一截面内接头数量不大于50%。钢筋笼插入孔内时,应立即组织混凝土浇筑,防止因休息时间过长而坍孔。

3.1.7灌注桩混凝土为C30商品混凝土,石料粒径1-3cm,坍落度8-12cm。混凝土浇筑采用Φ203管插入距孔底500处。水从排球内胆中分离出来,用罐车倒水。可在灌注桩1250-1(或桩身1257-1)后,用桩锤逐渐打入桩身(桩厚为1237-1)时,可在桩身上逐渐打入(桩厚为1237-1)的桩身,桩顶锚入压梁200mm。顶涵开工后,在滑板顶面标高以下20mm、涵盒顶面标高以上50mm处切断28#钢桩,继续进行切桩施工和顶涵作业。为了保证边坡的稳定,应尽量缩短两个过程之间的停止时间。

3.1.9混凝土灌注桩施工完毕后,将桩顶高约500的浮浆凿出,露出预留的纵向应力筋。压梁施工时,应伸入压梁内。压梁混凝土采用C25商品混凝土,石料粒径1-3cm。当压梁混凝土抗压强度达到设计强度的75%时,开挖工作坑土方。

3.2降水施工和工作坑

3.2.1土方开挖是方案成败的关键环节。工作坑两端钢筋混凝土灌注桩施工完毕后,开始降水井施工。在工作坑四角设置一口无砂管井(见图)。井深1.16m,无砂管内径400mm,井管壁厚50mm,每节长度1m,每节之间绑3-4张竹皮,接缝处粘贴沥青。孔径为Φ800,井与孔壁之间填砂砾石。主厂房和主铁坑降水井配合降水。

3.2.2,地下水位降至▽-8.00m,开始工作坑土方开挖。采用液压挖掘机开挖,工作坑边坡1:0.75,坑底200厚,滑板锚梁土方采用人工开挖。土方全部外运。

3.2.3后梁位置基坑土方人工开挖。

3.2.4在整个施工期间,连续进行降水作业。在工作坑周围建造一个500宽的土堰,以防止地表水流入基坑。

3.3滑板、导墩、背梁就位施工

3.3.1滑板下锚梁施工采用换土施工,滑板、反梁、导墩混凝土一次连续浇筑。混凝土为C25商品混凝土,石料粒径1-3cm,坍落度8-12。滑板表面应抹光一次。滑板厚度为150mm。

3.3.2后梁为型钢(见图)。清除靠背桩上的残余土方,并对靠背梁的高度和宽度进行粗化。背梁就位后,其周围与原土的间隙、后梁与桩的间隙用C15素混凝土填塞。

3.3.3滑板润滑隔离层。为便于箱涵的启动顶升,防止箱涵附着在滑板上,对滑板表面进行滑石粉和塑料薄膜处理。

滑石粉,滑石粉:发动机油=3:1,调校后均匀刷涂,厚度2mm。(可用废油代替油)滑石浆涂刷后,铺一层塑料薄膜,接缝处用塑料胶带(5mm宽)粘结。

3.4钢筋混凝土箱涵

3.4.1制作在滑板施工完成后,再进行箱涵施工。箱涵断面尺寸、钢筋及预埋铁件按原设计图纸施工,并根据顶涵施工要求配置首尾钢筋网及预埋铁件,以满足安装固定要求顶涵边缘角和千斤顶位置的局部承载力。

3.4.2选用新的扁定型钢模板,内外模设拉件,纵横间距900mm,拉件中间加50×50止水板。钩头螺栓设置在拉件位置,用纵横杠固定。

3.4.3箱涵混凝土比原设计等级高一级,C25、S8防水混凝土,坍落度12±2cm。商品混凝土采用罐车运输,泵车浇筑。混凝土浇筑过程中,

3.4.4箱涵混凝土浇筑完成后,在其表面刷一层滑石砂浆(或一层黄油)。

3.4.5箱涵制作完成后,在箱涵前端安装角钢(见图)。钢边角钢的安装与涵盒外壁平直,加劲肋垂直于钢边角钢和涵盒前墙。

3.4.6涵盒端部预埋铁件与混凝土表面平直,以保证与千斤顶形成表面接触。

3.5箱涵顶进施工

3.5.1顶进涵箱施工前,应切断并拆除铁路防护用临时钢桩,钢桩尖应处理为略低于滑板表面,然后用快硬早强混凝土找平。

3.5.2顶进作业采用两台200t千斤顶水平放置箱涵下缘两端(对称设置,见图)。两个千斤顶使用相同的控制装置同步两个千斤顶。(备用300t千斤顶2台)

3.5.3箱涵内,人工开挖每800mm一次。每开挖深度不得超过钢边角前端。涵洞前端设置一层操作框架。人工开挖时,施工人员站在作业架上挖上部,然后站在作业架下挖下部。

3.5.4开挖的土用小斗车运至箱涵外侧,土堆放在工作坑内。工作坑内的土壤装入土桶,用绞车吊出坑内,由卡车运出,或由抓斗机运出。

3.5.5箱涵顶置800mm,拔出千斤顶活塞,千斤顶前增加传动柱一节,每3200mm顶升增加一个中横梁。同时,中间梁的钢制压力梁焊接在导向墩上。系统各部件采用螺栓连接,并在其上堆放土,防止力传递系统在施工过程中拱起、伤害人。

3.5.6顶进涵洞过程中,每两次顶升一、一次观测中心偏差。如发现偏差,则在导墩与涵箱之间插入钢楔,或顶升箱侧壁以导墩为背进行校正。

3.6其它

3.6.1箱涵就位,拆除后箱梁和混凝土现浇桩。现浇混凝土段施工。箱涵头、端部采用阶梯形凿成,露出水平钢筋。现浇混凝土段水平钢筋与之焊接,搭接长度5D,现浇混凝土段施工前,箱涵头端固定膨胀橡胶条。

3.6.2在顶涵作业前,中心线应弹出在涵洞箱的前端顶板上。基准线引至背压梁,观察涵洞箱顶升作业偏差。

4、箱涵顶升作业时,应注意轨高,并安排专人进行排渣,确保路基稳定。

4.3机车通过时不得开挖。如遇机械设备故障或其他原因,应暂停开挖。顶进施工应坚持“先挖后顶、先顶后挖”的原则。每次开挖不应超过前缘的棱角。涵盒顶进作业应连续进行,每次开挖后立即顶进,休息时间不得超过12小时。

4.4工作坑四周设防护栏杆,修筑高0.5m、宽0.5m的土堰。

4.5涵箱作业应有足够的安全照明,照明电缆应挂在墙顶拆模后留下的拉拔件上,并做好绝缘处理。(切断其它拉件,防止划伤。)

4.6液压系统油管接头通常采用焊接接头和卡套式接头,以确保安全可靠。当液压系统发生故障时,禁止在工作状态下进行检查和调整,以避免压力对工作人员造成伤害。经常检查液压系统,在设备挖出和运出时,应注意将千斤顶盖住,防止油管、开关、活塞损坏。施力过程中,除操作人员外,其他人员应远离液压系统和传力系统,液压操作人员也应站在防护板后面。

4.7开挖过程中,应掌握土质边坡的整平,并与路堑边角的坡度保持一致。严禁倒坡。一般来说,坡度角应大于或等于60度。

4.8传力柱安装应平直,连接螺栓应拧紧。每隔3200mm安装一根压梁,并与导墩焊接牢固。传力杆系统上方的桩土厚度应保持在500mm以上,以防传力柱起拱伤人。

4.9工作坑土方外运时,坑内人员不得在吊车工作半径内作业。如采用卷扬机吊运土方时,应在两侧铺设马道和护栏。井架安装方法和绞车固定方法应符合国家有关规定的要求。

5、顶进

箱涵顶进施工过程中的劳动组织,一经开工,三班倒,昼夜连续顶进。每班10人,分工如下:

箱涵开挖2人,运土2人,工作坑整平1人,操作泵千斤顶1人,转换柱安装4人(含土方吊出工作坑)。

涵箱穿越铁路的施工工艺

上一篇:地下高分子类三元乙丙

下一篇:基础钢筋绑扎施工工艺

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

本周热门资讯排行

最新资讯

-

Array

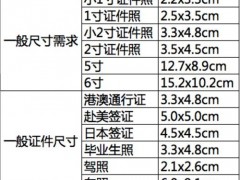

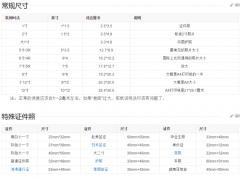

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失