在

1.一步混合法

中,每种成分一次加入并混合。

2.干法

用预浸料或预混合料形成增强产品的方法。

3.干式卷绕

通过将预浸料带(或布带)缠绕在心轴上形成增强塑料制品的方法。

4.内衬

为了满足性能要求(如耐腐蚀、耐烧蚀、防泄漏等),在产品内壁衬有具有相应性能的内表面层。

5.分层养护

厚壁制品分阶段成型养护,最后一次完全养护的方法。

6.手糊成型

一种制造增强塑料产品的方法。这种方法是用手将增强材料铺在涂有脱模剂的模具上,同时刷树脂,直到达到要求的厚度。然后通过脱模和固化得到产品。

7.允许偏差

非测地线与在纤维缠绕过程中不会滑动的测地线之间的角度。

8.长纤维团

当连续纤维束通过挤出机角模时,被熔融树脂溶液均匀覆盖,然后冷却,通过造粒机切割成一定长度的颗粒材料。

9.片状模塑化合物

浸渍纤维或毡的树脂糊的薄片混合物。

10。加压时间

合模后对模具施加压力的最合适时间。

11.半干法缠绕

用树脂胶浸渍连续纤维纱(或丝带、布带),预干燥后缠绕在芯模上,形成增强塑料制品。

12.可溶性树脂含量

树脂可溶部分中预浸料或预混料的含量。表示为样品中可溶性树脂重量和样品中原始树脂重量的百分比。

13。纤维体积含量

纤维增强塑料中的纤维体积含量。它表示为样品中纤维体积和样品体积的百分比。

14.纤维表面处理

改善纤维表面的物理或化学性质,以提高纤维对树脂的粘附力的过程。

15。纤维缠绕成形

:一种在控制张力和预定线型的条件下,将浸渍有树脂胶的连续丝束缠绕在芯模或模具上,从而形成增强塑料制品的方法。

16.交联

聚合物分子链形成复杂的共价键或离子键。

17.后固化

热处理,用于完全固化模制热固性材料。

18.压缩成型

在封闭的模腔中,借助压力,通常需要加热以形成塑料制品。

19.团块模塑化合物

是由不饱和聚酯和短切纤维与填料、引发剂等在捏合机中混合而成的面团混合物。

20启动期

热固性模塑料根据工艺要求放置一定时间后使用的最合适时间。

21.冷固化

在室温下固化热固性材料的过程。

22.层压

有或没有粘合剂。在加热和加压下将两层或多层相同或不同的材料组合成一个整体的方法。

23.一种将浸泡在树脂溶液中的纤维纱沿与芯轴两端的极孔相切的方向连续缠绕在芯轴上的方法。分为螺旋缠绕和平面缠绕。

24.连续模塑

:一种在同一单元上结合浸渍、固化和成型工艺制造增强塑料产品的方法。

25。两步混合法

是根据需要将组分分成若干组,然后混合在一起的方法。

26.固化

通过热、光、辐射或化学添加剂的作用使热固性树脂或塑料交联的过程。

27.周向缠绕

一种将浸在树脂溶液中的纤维纱或胶带连续缠绕在芯轴上的方法,与芯轴呈近90度角。

28.线性缠绕

螺旋缠绕,其中导线沿心轴轴线的速度与心轴的转速成线性关系。

29.单向预浸料带

由若干束单向排列的连续纤维组成的带,用树脂溶液浸渍并按一定程序干燥。

30.非线性缠绕

螺旋缠绕,其中导线沿心轴轴线的速度与心轴的转速呈非线性关系。

31。现场缠绕

在超大型玻璃钢制品(如房屋、储罐、连续长管等)中,采用现场缠绕的方法。树脂糊

:加入树脂中的增稠剂、填料等的粘性混合物。

33。树脂含量

增强塑料中树脂的含量,表示为试样中树脂的重量(或体积)与试样原始重量(或体积)的百分比。

34。树脂胶

:加入树脂中的稀释剂和/或其他添加剂的液体混合物。

35。树脂注射成型

:一种通过将纤维或其产品固化到模具中,然后注入树脂胶来形成增强塑料制品的方法。

36。保存期

:准备好的粘合剂或树脂保持其可用性的时间。

37。测地线缠绕

在芯轴表面,胶带的缠绕轨迹与测地线重合。

38。拉挤成型

将浸有树脂胶的连续纤维通过加热模拉出,再通过加热室将树脂进一步固化,从而形成单向高强度连续增强塑料型材的成型过程。

39挥发物含量

预浸料或预混合料中挥发物的量,表示为样品中挥发物重量与样品原始重量的百分比。

40胶带缠绕成型

将浸在树脂胶溶液中的带状材料缠绕成一定的程序,将增强塑料制品按一定的重叠规则缠绕在芯模上的方法。

41。预热

为了提高模塑料的加工性能,缩短成型周期,进行了成型前对模塑料进行加热的操作。

42。预成型

模塑化合物预先加工成一定的起始坯料,以便于插入模腔。或用中间粘合剂将短切纤维制成毡状材料的过程。

43。预浸料

:一种树脂、增强材料、填料等的混合物,制备成片状或长丝状。

44.预混料

在形成增强塑料之前预先制备的树脂、增强材料、填料等的混合物。

45。用树脂溶液

浸渍

纤维或其产品的操作46.浸渍

纤维增强体之间的所有空间都被树脂溶液填充的状态。

47润湿性

纤维增强材料表面和空隙填充树脂溶液的能力

48浸渍时间

纤维纱或布(带)从引入树脂溶液到提取树脂溶液所用的时间。

49.施胶剂残留物

经高温处理后,玻璃纤维表面残留的施胶剂量。以重量百分比表示。

50.造粒

:用挤出机对纤维和树脂进行塑化、挤出和造粒的过程。

51.材料短缺

a在成型过程中,模具塑料不能完全填满模具型腔。

B产品缺陷由A.

52.A表面树脂层(有时含有着色剂)

53.对增强塑料进行热处理

,以改善其表面性能而引起的产品缺陷。在适当的温度下对含有纺织型施胶剂的增强材料进行一定时间的处理,以除去施胶剂的过程。

54.流动性

模塑化合物由于压缩和热软化而移动的能力。

55.脱模

将成型零件从模腔中取出的过程。

56.脱模

脱模过程中没有明显变形的最高温度

57.模具粘着

在成型过程中,产品表面与模具结合,并对由此产生的产品缺陷进行了讨论。塑料袋

采用塑料袋

均匀压制成型的方法之一。

59.铺层角

在增强塑料中,纤维或织物的铺设方向与基准轴之间的角度。

60.铺展变形

纤维制品铺设在模具上引起的变形。

61.湿法模塑

:用树脂溶液浸渍

纤维或其制品,直接形成增强塑料制品的方法。

62.湿绕

纤维纱(或纱布)浸渍树脂溶液,直接缠绕在芯模上形成增强塑料制品。

63.滑移线

:在纤维缠绕过程中,缠绕在芯轴上的纤维从落纱点滑到稳定位置或滑动的现象。

64.树脂富层

在增强塑料制品中,树脂含量较高的层能起到抗腐蚀和防渗的作用。

65.注塑成型

(1)同时将预聚物、催化剂和短切纤维喷涂到模具或芯模上以形成增强塑料产品的方法。

(2)在制备诸如环氧树脂和聚氨酯等泡沫塑料的过程中,反应树脂被迅速喷到催化系统的表面上,在那里发泡和固化。

66.模具温度

模具塑料填充到模具中时模具的最佳温度。

67。短纤维颗粒材料

:由树脂和一定长度的纤维通过造粒而成的颗粒状模塑化合物。

68。卷绕角

缠绕在芯轴上的长丝纱线或胶带与芯轴的子午线或母线之间的角度。

69.缠绕张力

缠绕过程中施加在纤维纱线或胶带上的张力。

70.卷绕定律

描述了纱线均匀排列在芯轴表面时芯模与导丝头之间的运动关系规律。

71绕线

是将织带按一定的规则均匀地排列在芯轴表面时反复出现的图案。

72.绕线速度比

芯模的转数与导丝头在单位时间内停留的次数之比。

73.卷绕速度

卷绕过程中单位时间内穿过导线头的胶带长度。

74.缠绕中心角

当缠绕容器时,芯轴上的纤维缠绕从一点移动到另一点时,芯轴转动的角度。圆筒截面上的缠绕中心角称为进入角。头部截面上的缠绕中心角称为缠绕角。

75.增稠

增加树脂系统在模塑料中的稠度以满足成型要求的过程。分为加速增稠和自然增稠。

76.触变现象

加入触变剂的液体树脂静止时不易流动,受外力作用易流动。外力消除后,变成不易流动的现象。

77.溢出间隙

公模和母模之间的间隙,可导致多余的材料溢出。

78.成型压力

完全填充模具型腔或压缩产品所需的压力。

80成型时间

(1)热固性塑料成型时,指从模具完全关闭到压力释放的时刻的时间。有时也指热固性塑料的固化或塑化所需的时间/

(2),是指从熔融材料注入模具到包装结束的时间。

81.成型温度

成型过程中对热塑性塑料进行塑化或固化的规定温度。

83.成型收缩率

成型产品和所用模具的相应尺寸与模具相应尺寸之间的差值的比率,以百分比表示

。注:成型件和模具的尺寸在室温下测量。

84.在凝胶

树脂形成过程中形成的初始胶体固相。

塑料成型工艺定义

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

本周热门资讯排行

最新资讯

-

Array

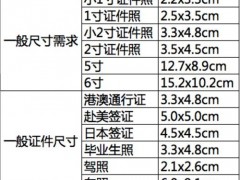

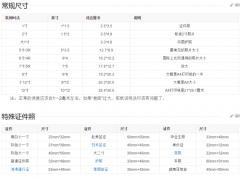

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

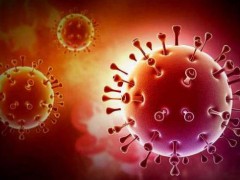

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失