散装工艺技术的研发始于上世纪60年代,1964年美国达特公司建成了世界上第一座釜式反应器工业本体聚丙烯生产装置。1970年以后,日本住友、美国Phillips、和EI-PSAO都实现了液相本体聚丙烯工艺的工业化生产。与溶剂淤浆法相比,液相丙烯本体聚合具有无惰性溶剂、反应体系中单体浓度高、聚合速率快、催化剂活性高、聚合转化率高、反应器时空生产能力大等优点,能耗低,工艺流程简单,设备少,生产成本低,三废少;聚合热容易排除,放热控制简单,可提高单位反应器的聚合量;可去除对产品性能有不良影响的低分子量无规聚合物和催化剂残渣,获得优质产品。缺点是反应气体需要气化和冷凝,然后才能再循环回反应器。反应器中的高压液态烃材料容量大,具有潜在的危险性。另外,反应器中乙烯的浓度不宜过高,否则会在反应器中形成单独的气相,使反应器操作困难,因此共聚产物中乙烯含量不会过高。

不同工艺路线的主要区别是反应器不同。反应器可分为两类:釜式反应器和环流反应器。反应器利用液体蒸发的潜热来除去反应热。大部分蒸发气体经过循环冷凝后返回反应器,未冷凝气体经压缩机增压后再循环回反应器。环管反应器采用轴流泵使浆液高速循环,夹套冷却用于散热。由于传热面积大,除热效果好,单位反应器容积收率高,能耗低。

本体法按聚合工艺可分为间歇聚合法和连续聚合法。(1) 批量批量处理。聚丙烯间歇本体聚合是我国开发的一种成功的生产技术。具有生产工艺可靠,对原料丙烯质量要求低,所需催化剂国内保证,工艺简单,投资少,效率快,操作简单,产品品牌转换灵活,浪费少,适合中国国情等优点,缺点是产量小规模化,难以产生规模效益;多采用手工操作、间歇式生产和自动控制,结果表明:生产水平低,产品质量不稳定;原料消耗定额高;产品品种、品牌少,档次不高,使用范围窄。目前,该工艺生产的聚丙烯产能占全国总产能的24.0%;(2)连续本体法。该工艺包括Rexall工艺、Phillips工艺和sumitimo工艺。(a) Rexall流程。Rexall本体聚合工艺是介于溶剂法和本体法之间的生产过程。它是由美国雷克索尔公司研制成功的。该工艺采用立式搅拌反应器,丙烷含量为10%-30%(质量分数)的液态丙烯。采用正己烷和异丙醇共沸混合物作为溶剂,简化了精馏过程。残余催化剂和无规聚丙烯溶解在溶剂中,从溶剂蒸馏塔底部排出。后来,由该公司和美国埃尔帕索公司联合组建的热塑性塑料公司开发了一种新的生产工艺,称为“液池法”。采用蒙迪森MPC公司hy-hs高效催化剂,取消了清灰工序,进一步简化了工艺流程。该工艺以高纯液相丙烯为原料,采用hy-hs高效催化剂,无需脱灰和随机脱料过程。采用连续搅拌反应器,聚合热由反应器夹套和顶部冷凝器排出,浆液经闪蒸分离,单体回收反应;(b)菲利普斯法。该工艺由菲利普斯石油公司在20世纪60年代成功开发。该工艺具有独特的环管反应器。该简单环流反应器单位体积传热面积大,总传热系数高,单向转化率高,流速快,混合好,聚合区不形成塑化块,产品牌号切换时间短。这一过程可以生产具有广泛熔体流动速率的聚合物和随机聚合物;(c)sumitimo工艺。该工艺于1974年由日本sumitimo化学公司成功开发。该工艺基本上类似于rexene散装工艺,但sumitimo散装工艺包括一些去除随机物质和催化剂残留物的措施。通过这些措施,可以制备出超级聚合物,并将其应用于某些电气和医疗领域。在高聚合温度下,用二乙醇缩丁烯(MPa)和四氯乙醚(MPa)反应,在高反应温度下,用二氯乙醚(MPa)进行聚合反应。清灰采用高效提取器。产品的等规指数为96%-97%。该产品为球形颗粒,刚性高,热稳定性好,油电性能优良。

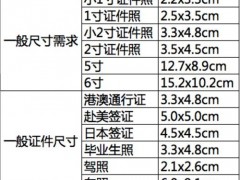

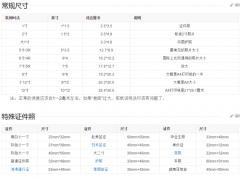

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失