当电机由正弦波电源驱动时,轴电压由电机轴的交流磁链产生。这些磁链是由转子和定子槽引起的磁通不平衡、分离铁心片之间的连接、磁性材料的定向特性和电源不平衡引起的。20世纪90年代,以IGBT为功率器件的PWM逆变器作为电机驱动电源时,电机轴电流问题更加严重,其产生机理与正弦波电源完全不同。文献[1]指出,高载频(如10kHz以上)的IGBT逆变器比低载频的逆变器更容易造成电机轴承损坏。Busse详细分析了轴承电流的产生及轴承电流密度与轴承损坏的关系[2],建立了PWM驱动的轴承电流电路模型,但该模型未能反映轴承电流与逆变器开关频率的关系。为了探讨高频PWM脉冲电压驱动电机轴电压和轴电流的产生机理,在建立轴电压和轴电流电路模型的基础上,分析了轴电流产生的条件和形式。根据变频器输出电压的特点以及电机端是否存在过电压,通过仿真分析得到了不同工况下的轴电压和轴承电流波形。

在抑制轴承电流方面,文献[1]中给出的方法是用正弦波滤波器将PWM电压转换成正弦波电压,使电动机在正弦波供电的条件下工作。但该方法串联电感大,系统动态响应慢,电感上的电压降和功耗增加。本文在逆变器输出端设置一系列小电感,结合RC吸收网络,可以有效地抑制PWM逆变器驱动的轴电流。

2共模电压和轴电压

一般认为磁路不平衡、单极效应和电容电流是电机轴电压产生的主要原因[3]。在普通电机的电网供电中,磁路不平衡的影响普遍受到人们的重视。然而,在变频调速电机中,轴电压主要由电压不平衡产生,即电源电压的零序分量。由于电路、元件、接线和回路阻抗的不平衡,电源电压不可避免地会发生零点漂移,在系统中产生零序电流,轴承是电动机零序回路的一部分。当

由正弦波电源驱动时,计算得出=0。在PWM逆变器驱动下,该值取决于逆变器开关状态,变化周期与逆变器载波频率一致。实际上,它只是共模电压的一种形式。由于静电耦合,电动机的不同部件之间分布着不同尺寸的电容器,构成了电动机的零序回路。根据传输线理论,分布参数电路可以用具有相同输入输出关系的等效集总参数π网络模型来代替。

因此,电动机的分布参数电路可以等效为集中参数电路。形成轴电压的绕组-转子耦合电路如图2a)所示,其中vbrg为轴电压,ibrg为轴承电流,VA、VB和VC为电机的输入电压。虽然IWS不流经轴承,但它与定子绕组中的轴承电流有相同的路径,这必然会影响轴承电流。为了便于分析,不考虑从绕组中心点到定子的耦合部分。为了便于计算,将图2a)简化为图2b)所示的等效单相驱动电路模型。图中Z1为电源点对地阻抗,Z2为旁路阻抗,表示驱动电路中的共模电抗线圈、线路电抗器和长电缆;R0、l0为定子零序电阻和电感;Csf、CSR、CRF为定子对地、定子对转子、转子对地接地电容分别为:Rb为轴承回路电阻;CB、R1为轴承油膜的电容和非线性阻抗;USG和urg分别为定子绕组和转子中性点对地电压。

对于由逆变器供电的电动机,当轴承油膜不破裂时,由于载波频率高,电容器的电容电抗大大降低。与xcb相比,Rb很小,R1很大。由于PWM驱动电压为非正弦电压,故先求解{hottag},然后分别计算。轴电压的有效值为:

3轴承模型和轴承电流产生

由于分布电容的存在和高频脉冲输入电压的激励,在电机轴上形成耦合共模电压。事实上,轴电压的出现不仅与上述两个因素有关,而且直接与轴承结构有关。转子的前端和后端由轴承支撑,其结构如图3所示。

以其中一个轴承为例。轴承滚道由内滚道和外滚道组成。当电机旋转时,轴承中的滚珠被润滑油层包围。由于润滑油的绝缘作用,轴承滚道和滚珠之间形成电容,如图3b)所示。这两个电容器串联在转子&定子电路中(为了便于分析,不考虑球的阻抗),可以等效为电容CBI,I代表轴承中的第I个球。对于整个轴承,每个滚珠和滚道之间的电容是平行存在的。所以整个轴承可以等效为电容CB。通过对轴承的分析,可以将轴承等效为具有内电感和内阻的开关。当滚珠不与滚道接触时,断开开关,建立转子电压;当转子电压超过油膜阈值电压时,油膜击穿开关接通,转子电压迅速放电,在轴承内形成大的放电电流。

Va、VB和VC是电机的三相输入电压,l'、R'和C'是耦合到转子轴上的输入电压的等效集中参数,CG是CRF和CB并联的等效电容。当轴承球与滚道接触或轴承中的油层破裂时,CB不存在。此时,CG只代表转子轴对机壳的耦合电容。

电容CB是多个变量的函数:CB(Q,V,t,η,λ,∧,εR)[2]。式中,Q代表功率,V代表油膜速度,T代表温度,η代表润滑剂粘度,λ代表润滑剂添加剂,∧代表储层厚度,εR代表润滑剂介电常数。轴承电容CB和定子-转子耦合电容CSR远小于定子-机壳耦合电容CSF和转子-外壳耦合电容CRF。

这样,耦合到电机轴承上的电压不会太大,因为在耦合电路中,与CB并联的CRF的电容比串联的CSR的电容大得多,而在串联电容电路中,电容越大,电压就越小。实际上,根据分布电容的特性,很大一部分共模电流是通过定子绕组与铁芯之间的耦合电容CSF传递给大地的,因此轴承电流只是共模电流的一部分。从图4可以看出,形成轴承电流有两种基本方式。

首先,由于分布电容的存在,定子绕组和轴承形成电压耦合电路。当绕组输入电压为高频PWM脉冲电压时,该耦合电路必然产生DV/dt电流。一部分电流通过CRF传递到地上,另一部分通过轴承电容CB传到地上,形成所谓的DV/dt轴承电流,其大小和传输量输入电压与电机内的分布参数有关。另一种是由于轴承电容,在电机轴上产生轴电压。当轴电压超过轴承油层的击穿电压时,轴承内外滚道相当于短路,从而在轴承上形成大的放电电流,即所谓的电火花加工电流。另外,当电机旋转时,如果滚珠与滚道接触,轴承上也会形成较大的电火花加工电流。

为了量化EDM和DV/dt电流对轴承的影响,轴承中的电流密度非常重要。为了确定电流密度,需要估计滚珠与滚道内表面之间的点接触面积。根据赫兹点接触理论,轴承电寿命可由下式求得:

eleclife(HRS)=(7)

,其中代表轴承电流密度。一般来说,DV/dt电流对轴承寿命的影响很小,但电火花加工产生的轴承电流密度很大,大大降低了轴承的寿命。另外,轴承在空载下的损伤程度远大于重载下的损伤程度,这是因为在重载下轴承接触面积增大,无形中降低了轴承电流密度。

四轴电压与轴承电流

的仿真分析为了进一步探讨轴承电流与PWM逆变器输出电压特性的关系以及电机端是否存在过电压,本文对轴承电流进行了DV/dt电流和EDM两种形式的仿真分析电流。结果表明,轴承电流不仅与逆变器载频有关,而且与逆变器载频有关,逆变器输出脉冲电压的上升时间与上升时间有关,当电机端部有过电压时,轴承电流明显增大。

假设电缆长度为零,根据现有的轴承电流形式,DV/dt电流主要由输入跳变电压引起,因此DV/dt电流的大小与逆变器的载频和电压上升时间有关。逆变器的载频越高,在正弦波周期内产生的DV/dt电流越多,但电流幅值不变。脉冲电压上升时间是影响DV/dt电流幅值的决定性因素,分布电容的大小也影响DV/dt电流的幅值。电火花加工电流产生的直接原因是轴电压的存在,因此轴电压的大小决定了电火花加工电流的幅值,轴电压的大小取决于输入电压和电机内分布电容的大小。虽然逆变器载频和脉冲电压上升时间会影响轴电压的形状,但轴电压峰值与之无关,因此电火花加工电流与之没有本质的关系,这是电火花加工电流与DV/dt电流的最大区别。当然,电火花加工电流也与轴承油层的击穿电压有关。击穿电压越高,放电电流越大。为了便于讨论,假设轴承的击穿电压大于或等于轴电压。

4.1改变上升时间tr

,仿真结果显示不同上升时间的轴电压和轴承电流波形如图5所示,其中图a)和b)为轴电压波形,图C)和D)为轴承电流波形。电流波形中第一个振荡是电火花加工电流,其余是DV/dt电流。分析表明:1)随着TR的增大,轴承电流减小,包括DV/dt电流和EDM电流。特别是DV/dt电流幅值明显减小,但tr对电火花加工电流影响不大,这主要是因为电火花加工电流由轴电压和轴承阻抗决定;2)当tr小于一定值(约200ns)时,DV/dt电流甚至高于EDM电流;3)上升时间的变化影响不大关于轴电压;4)特殊现象:电压击穿时轴电压振荡两次,TR不影响第一次振荡,但影响第二次振荡,第二次振荡随tr的增大而减小,原因是轴承短路后定子绕组与转子之间的耦合路径仍然存在,存在DV/dt电流振荡。

4.2改变耦合参数和轴承参数

,定子绕组对转子的耦合电容越大,轴电压越高,DV/dt电流和EDM电流都增大;轴承电容减小,DV/dt电流减小;但电火花加工电流基本不变,轴电压增大。其原因是:在共模电路中,轴电压是由定子绕组与转子铁心之间的电压耦合引起的,这种电压的存在取决于轴承电容和转子与机壳之间的耦合电容。由于后两者并联后串联,轴电压按电容值分配,电容越大,电压降越小。一般情况下,轴承和转子对机壳的耦合电容远大于定子绕组对转子的耦合电容。在只改变轴承电容的情况下,轴承电容越小,整个并联电容的等效值越低,但轴电压升高。由于轴承上的DV/dt电流与电容电抗和DV/dt成正比,当DV/dt恒定时,电容电抗减小,DV/dt电流减小。仿真结果如图6所示。

5抑制法

从以往的理论研究和仿真分析可以看出,电机轴承电流产生的主要原因之一是逆变器输出的高频脉冲具有较高的DV/dt前后缘。因此,降低逆变器输出电压的DV/dt是抑制轴承电流的有效途径。然而,逆变器输出脉冲电压的上升时间取决于功率器件的开关特性,因此只有在逆变器输出端添加器件才能改变输出电压的DV/dt。降低逆变器输出电压上升沿DV/dt的最直接的方法之一是在逆变器输出端连接一个大的电抗器,形成所谓的“正弦波滤波器”。逆变器输出的脉冲电压经过大电抗器后成为完整的正弦波电压,可以消除轴电压和轴承电流。

但这种方法的成本是电抗器功率损耗大、体积大、成本高,不适合在普通变频调速系统中使用。本文采用折衷方法。逆变器输出端串联电感值较小的电感,以抑制电流的快速变化。在相同的输出电压下,吸收RC输出电压的高次谐波。这样,可以适当降低输出脉冲电压上升沿的DV/DT值,达到抑制轴承电流的目的。

逆变器输出滤波器降低电机输入脉冲电压的电压上升率。这样可以大大削弱电机中分布电容的电压耦合效应,降低轴电压和由此产生的电火花加工电流。同时,由于DV/dt电流引起的电压变化率也会大大降低,因此该滤波器能有效抑制轴承电流的产生健康。图8所示为加滤波器(不接地)前后电机轴承电流的仿真波形,其中逆变器载频为5KHz,脉冲电压上升时间为200ns,电缆长度为100m,从图中可以看出,电火花加工电流和DV/dt电流均显著减小。研究还发现,与不接地滤波器相比,滤波器接地时,DV/dt电流和EDM电流均显著降低。其原因是RC支路吸收高次谐波更有效,能更好地改善电压波形。

6结论

在高频PWM脉冲输入下,电机中分布电容的电压耦合效应构成了系统共模回路,由此产生了轴电压和轴承电流问题。轴承电流主要以三种方式存在:DV/dt电流、EDM电流和回路电流。轴电压的大小不仅与电机各部分的耦合电容参数有关,而且与脉冲电压的上升时间和幅度有关。本文主要研究前两种载流方式。DV/dt电流主要与PWM的上升时间tr有关。TR越小,DV/dt电流的幅值越大。

逆变器的载频越高,轴承电流的DV/dt分量越多。电火花加工电流的产生是偶然的。只有当轴承润滑油层破裂或轴承内部发生接触时,其振幅主要取决于轴电压。基于降低脉冲电压上升率的原理,在逆变器输出端设计了一系列小电感,并辅以RC吸收网络,以抑制轴电压和轴承电流。仿真结果验证了该方法的有效性。

变频电压与轴电流产生机理分析

上一篇:变频器泵控制方案在森

下一篇:变秸秆和废渣为新型绿

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

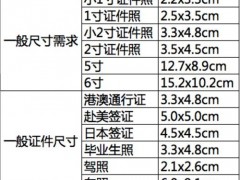

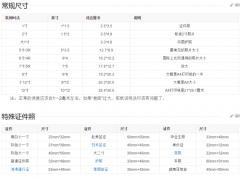

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失